План-конспект уроку виробничого навчання

Тема

програми: «Слюсарні роботи»

Тема

уроку: «Виправлення

та згинання металу»

Навчальна мета: Формування первісних знань і навичок з виконання

трудових прийомів.

Розвиваюча мета: Розвиток знань і практичних умінь

на основі сучасних досягнень і виробничого досвіду.

Виховна мета: Виховання свідомого відношення до

роботи, почуття відповідальності за свою роботу, формування вміння раціонально

використати робочого часу, дбайливого ставлення до витрати матеріалів.

Тип уроку: комбінований.

Методи проведення: інформаційні, репродуктивні.

Методи організації навчальної діяльності: робота

в малих групах.

Устаткування: Правильна плита, рихтувальні бабки, рихтувальні молотки з круглим

гладеньким полірованим бойком та з радіальним бойком, дерев’яна киянка,

дерев’яні та металеві бруски, ручний прес, індикатор, плоскогубці, трубний

затискач, лінійка.

Час проведення: 6 годин

Місце проведення: Слюсарна майстерня

ХІД УРОКУ

І. ОРГАНІЗАЦІЙНИЙ МОМЕНТ

1.1. Перевірити кількіснийсклад учнів за журналом обліку виробничого

навчання.

1.2. Перевірити готовність групи до занять (наявність спецодягу,

забезпеченість робочого місця інструментом, обладнанням та устаткуванням).

1.3. Повідомити тему й мету уроку.

ІІ. ВСТУПНИЙ ІНСТРУКТАЖ

2.1. Перевірити знання учнів, що

пов’язані з матеріалом уроку.

Фронтальне опитування

- Що таке процес виправлення та

згинання металу?

- Які ви знаєте прийоми виправлення та згинання металу?

- Розкажіть правила згинання та виправлення металу.

- Назвіть способи вирівнювання металу.

- Як правильно вибирати місця для нанесення ударів молотка під час

випрямляння металу?

- Який порядок випрямляння штабового

металу, пруткового металу, валів?

- Як випрямити листовий метал?

- Які особливості випрямлення (рихтування) загартованих деталей?

2.2. Пояснити учням характер й

призначення робіт, порядок виконання вправ.

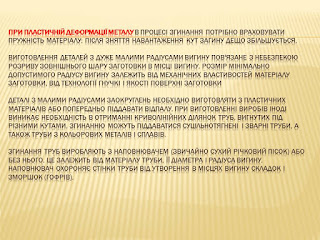

Згинання

- це спосіб обробки металу тиском, при якому заготовці або її частини надається

вигнута форма. Слюсарне згинання виконується молотками (краще з м'якими

бойками) в лещатах, на плиті або за допомогою спеціальних пристосувань. Тонкий

листовий метал згинають киянки, вироби з дроту діаметром до 3 мм -

плоскогубцями або круглогубцями. Згинання піддають тільки пластичний матеріал.

При згинання деталей під прямим кутом

без заокруглень з внутрішньої сторони припуск на загин береться від 0,5 до 0,8

товщини матеріалу.

Згинання деталей з

листового і смугового металу. Згинання

прямокутної скоби з штабової сталі виконують у наступному порядку: визначають

довжину розгортки заготовки, складаючи довжину сторін скоби з припуском на один

згин, що дорівнює 0,5 товщини смуги, тобто L = 17,5 +1 +15 +1 +20 +1 +15 +1

+17,5 = 89мм; відзначають довжину з додатковим припуском на обробку торців по 1

мм на сторону і зубилом відрубують заготовку; виправляють вирубану заготовку на

плиті; обпилюють до розміру за кресленням; наносять ризики загину; затискають

заготовку в лещатах між косинцями - нагубники на рівні риски і ударами молотком

загинають кінець скоби (перший загин); переставляють заготовку в лещатах,

затискуючи її між кутником і бруском - оправленням, довшим, ніж кінець скоби;

загинають другий кінець, здійснюючи другий загин; знімають заготовку і виймають

брусок - оправлення; розмічають довжину лапок на загнутих кінцях; надягають на

лещата другий кутник і, вклавши всередину скоби той же брусок - оправлення, але

в іншому його положенні, затискають скобу в лещатах на рівні рисок; відгинають

першу й другу лапки, роблять четвертий і п'ятий загини першої та другої лапок;

перевіряють і виправляють по косинці четвертий і п'ятий загини; знімають

задирки на ребрах скоби і обпилюють кінці лапок в розмір.

Згинання подвійного кутника у лещатах проводиться після

розмітки, вирубки заготівлі, правки на плиті і обпилювання по ширині в заданий

розмір. Після закінчення згинання кінці кутника обпилюють до розміру і знімають

задирки з гострих ребер.

Згинання хомутика. Після розрахунку

довжини заготовки та її розмітки в місцях вигину затискають в лещатах оправку у

вертикальному положенні. Діаметр оправки має дорівнювати діаметру отвору

хомутика. Остаточне формування хомутика виконують за тією ж оправці молотком, а

потім на правильній плиті.

Згинання вушка круглогубцями. Вушко зі стержнем з

тонкого дроту вигинають за допомогою круглогубців. Довжина заготовки повинна

бути на 10 ... .. 15 мм більше, ніж потрібно за кресленням. Після закінчення

роботи зайвий кінець видаляють кусачками.

Згинання втулки. Припустимо, потрібно зі смугової сталі на

круглих оправках зігнути циліндричну втулку. Спочатку визначають довжину

заготовки. Якщо зовнішній діаметр втулки дорівнює 20мм, а внутрішній - 16мм, то

середній діаметр дорівнюватиме 18 мм. Тоді загальну довжину заготовки

визначають за формулою L = 3,14 х18 = 56,5 мм.

Згинання

труб

Виправлення металу. Кривизну деталей перевіряють на око або по зазору

між плитою і деталлю. При правці важливо правильно вибирати місця, по яких слід

наносити удари. Правку виконують на ковадлі, правильної плиті або надійних

підкладках, виключаючи можливість зісковзування з них деталі при ударі.

Виправлення смугового металу здійснюється в наступному

порядку. Смугу розташовують на правильній плиті так, щоб вона лежала опуклістю

вгору, стикаючись з плитою в двох точках. Удари наносять по опуклим частинам,

регулюючи їх силу в залежності від товщини смуги і величини кривизни; чим

більше викривлення і товщі смуга, тим сильніше повинні бути удари. Результат

редагування (прямолінійність заготовки) перевіряють на око, а точніше - на

розмічальний плиті по просвіту або накладенням лінійки на смугу.

Виправлення прутка. Після перевірки на-віч

на опуклій стороні крейдою відзначають кордону вигинів. Потім пруток укладають

на плиту або ковадло так, щоб вигнута частина знаходилася опуклістю вгору і

наносять удари молотком.

Виправлення листового металу більш складна, ніж

попередні операції.

При виправленні заготовок з випинів виявляють

пошкоджені ділянки, встановлюють, де більше вирячені метал. Правку починають з

найближчого до випуклого краю, за яким наносять один ряд ударів молотком в

межах, зазначених зачорненими гуртками. Потім наносять удари по другому краю.

Після цього по першому краю наносять другий ряд

ударів і переходять знову до другого краю і так до тих пір, поки поступово не

наблизяться до випинів.

Тонкі листи виправляють легкими дерев'яними

молотками - киянка, мідними, латунними або свинцевими молотками, а дуже тонкі

листи кладуть на рівну плиту і вигладжують металевими або дерев'яними брусками.

Виправлення (рихтування) загартованих деталей. Після гарту сталеві

деталі іноді коробляться. Правка викривлених після гартування деталей

називається рихтуванням. Точність рихтування може складати 0,01 ... 0,05 мм.

Залежно від характеру рихтування застосовують

молотки з загартованим бойком або спеціальні рихтувальні молотки із закругленою

стороною бойка.

Вироби товщиною не менше 5 мм, якщо вони

загартовані НЕ наскрізь, а тільки на глибину 1 ... 2мм, мають в'язку серцевину,

тому рихтують порівняно легко; їх потрібно рихтувати, завдаючи ударів по

опуклим місцях. У випадку викривлення вироби по площині і по вузькому ребру

рихтування виконують окремо - спочатку по площині, а потім по ребру.

Виправлення короткого пруткового матеріалу виконують на призмах,

виправних плитах або простих підкладках. Прямолінійність перевіряють на око або

по просвіту між прутком і плитою.

Виправлення валів (діаметром до 30 мм)

виконують на ручних пресах із застосуванням призми.

Виправлення наклепом

проводять після укладання вигнутого валу на рівну плиту опуклістю вниз,

завдаючи невеликим молотком часті і легкі удари по поверхні вала, після

виникнення на поверхні наклепаного шару просвіт між валом і плитою зникає -

правку припиняють.

Обладнання для

виправлення. В основному на підприємствах застосовують машинне

виправлення на правильних вальцях, пресах та спеціальних пристосуваннях.

Згинальні вальці бувають ручними і приводними. На

ручних і приводних тривалкових вальцях правлять заготівлі прямі і вигнуті по

радіусу, що мають на поверхні випини та вм'ятини.

Листозгинальні тривалкових машина має розташовані

один над іншим валки, які регулюються в залежності від товщини заготовки

віддаляючись один від одного або зближуючись. Заготівлю встановлюють між двома

передніми валками і, обертаючи рукоятку за годинниковою стрілкою, пропускають

між валками до повного усунення випинів і вм'ятин.

Виправлення валів і кутової сталі на гвинтових

пресах, застосовується в тих випадках, коли правка молотком не забезпечує

належного результату.

Деякі особливості має правка кутової сталі.

Деформований куточок встановлюють у призмі на столі преса, між полицями куточка

встановлюють загартований сталевий валик. При натиску гвинтом преса валик надає

куточку відповідну форму. Листи, смуги та стрічки правлять на листоправних

верстатах, горизонтальних правильно - розтяжних машинах і пневматичних молотах.

Зварні з'єднання, які мають викривлення,

піддаються холодній правці.

Вручну за допомогою дерев'яних і сталевих

молотків на плитах, ковадлах і т. д. Холодне випрямлення виконують особливо

обережно.

2.3. Розглянути типові помилкиі способи їх попередження

та усунення.

За період

згинання металу в учнів виникають труднощі при визначенні припуску на згин, а

також в дотриманні точності установки заготовки в слюсарні лещата і нанесенні

ударів. Це залежить від виконання вимог при згинанні. Потрібно точніше

визначити припуски по таблиці і правильно наносити удари.

Особливі труднощі

учнів виникають при згинанні в нагрітому стані: неправильно нагрівають трубу,

недостатньо заповнюють її піском, використовують не просіяний пісок. Щоб

запобігти можливим помилкам, учням потрібно виконувати всі необхідні вимоги і

правила виконання робіт при згинанні.

В результаті

виконання вправ інструкційно-технологічної карти учень повинен:

·

знати

призначення і способи виконання операцій згинання; які машини використовуються;

інструменти та прості пристрої; правила виконання робіт при згинанні; вимоги

при організації робочого місця; прийоми робіт з використанням механізованих

пристроїв; правила безпеки

·

Вміти гнути в

холодному стані штабовий, листовий і прутковий метал під різними кутами, вміти

гнути труби в холодному та гарячому стані; користуватися механізованими

пристроями для згинання; дотримуватись правил безпеки праці і організації

робочого місця.

2.4. Роз'яснити учням правила

безпеки праці при виконання робіт.

1.

Надійно

закріпляти заготовки в слюсарних лещатах або пристроях.

2.

Працювати

тільки на справних верстатах і обладнанні,

3.

Слюсарні

молотки мають мати надійні ручки, бути добре насадженими і розклинені.

4.

При роботі на

верстатах і машинах для згинання потрібно точно дотримуватись правил безпеки

праці, які викладені в спеціальних пам'ятках.

5.

При згинанні

труб в гарячому стані працювати в рукавицях і захисних халатах.

2.5. Перевірити засвоєння учнями

матеріалу вступного інструктажу.

Безпечне виконання робіт при виправлення, та згинання

-

Підбір

матеріалів для виправлення, та згинання.

-

Прийоми виправлення та згинання.

-

Правила виправлення та згинання.

-

Контроль

виправлення та згинання.

-

Як правильно вибирати місця для

нанесення ударів молотка під час випрямляння металу?

-

Який порядок випрямляння штабового

металу, пруткового металу, валів?

-

Як випрямити листовий метал?

2.6.Видати завдання і розподілити

учнів на робочих місцях.

Ш.ПОТОЧНИЙ ІНСТРУКТАЖ

3.1. Демонстраційні вправи:

- точність нанесення ударів;

- правлення смугового металу;

- правлення листового металу;

- правлення деталей із загартованого

металу;

- правлення прутків і валів;

- правлення смугового і листового металу

за допомогою ручних згинальних вальцовок;

- гнуття смугового металу в слюсарних

лещатах;

- гнуття заготовок в гибочних

пристосуваннях;

- гнуття профілів різних радіусів

кривизни;

- гнуття труб.

3.2. Цільові обходи робочих

місць:

- правильність організації

робочого місця;

- правильність виконання

трудових прийомів та операцій учнем;

- правильність виконання

завдання за інструкційно-технологічною документацією;

- дотримання учнем норм часу;

- контроль та самоконтроль

учнем;

- дотримання учнем вимог

безпеки праці при виконанні робіт

3.3. Аналіз проблемних ситуацій,

можливих труднощів, видача рекомендацій.

ІV. ЗАКЛЮЧНИЙ ІНСТРУКТАЖ

4.1.

Повідомити учнів про досягнення мети заняття.

4.2.

Зробити аналіз виконання завдань групою в

цілому, бригадами, окремими учнями,

показати кращі роботи.

4.3.

Розібрати типові помилки, допущені учнями при

виконанні учбово-виробничих робіт, вказівка шляхів їхнього попередження.

4.4.

Зробити аналіз дотримання правил безпеки

праці, організації робочих місць.

4.5.

Розглянути випадки втрати робочого часу,

браку, зробити аналіз їхніх причин.

4.6.

Повідомити тему наступного заняття, видати

домашнє завдання.

4.7.

Прибирання робочих місць в майстерні.

Супер!

ОтветитьУдалить